分子蒸餾係列

當前(qián)位置:首頁 > 產品中心 > 分(fèn)子蒸餾係(xì)列 >

短程蒸餾器

|

|

產品概述

許多如石油重渣油、化學藥品、藥物及天然食品、保(bǎo)健品、脂(zhī)肪酸等,常常是熱敏性的、粘滯(zhì)的及/或具有(yǒu)高沸點的物料。要(yào)把這些物料從它們的其它組(zǔ)分分離出來,而保持產物的質量(liàng),隻(zhī)能在低的沸騰(téng)溫(wēn)度甚至是不到(dào)沸騰溫度下精餾,且隻能在很短的時間裏,把熱(rè)分解作用或聚合作用減小,以消除(chú)對產品的破壞。

當(dāng)操作真空度約為500Pa時,可以在刮(guā)膜蒸發器或(huò)降膜蒸發器中進行。但是,如果蒸餾須在中(zhōng)高真空下操作(如壓力在0.001~100Pa之間)就存在問(wèn)題(tí)了。須選用在產品蒸汽壓不超過通過加熱表麵和(hé)冷凝表(biǎo)麵之間壓差的蒸發器,因而帶有外置冷凝器的蒸發器(qì)被排除在中高真空範圍(wéi)的蒸餾過程之外。

相比之下,SY型短程蒸發器適(shì)合於這種應用場(chǎng)合,冷凝器被製造在蒸發器內(nèi),直接位於加熱蒸(zhēng)餾發(fā)生(shēng)的對麵。所以,短程蒸(zhēng)發器是項較新的尚未應用於工業化生產,能解決大量常規蒸餾技術所不能解決的新型分離技術。

短程蒸餾器按刮膜器形式分三種形式:滾膜、滑動刮膜、鉸鏈刮膜,根據物料的粘度、處(chù)理(lǐ)性質選用不同的刮膜器。

短的停留時間(jiān) 刮膜器的作用(yòng),使得液膜在加熱(rè)麵停留時(shí)間短。

低的(de)蒸餾溫度 由(yóu)於冷凝器直接位於加熱麵的對麵,減少了壓差,所以具有高(gāo)的真空度,物料可在低的溫度下甚至於無需到沸點即蒸餾(liú)。

粘性物和產品中含有固體物 刮片的深深浸入,靠一個(gè)相當可觀的邊(biān)緣,料膜(mó)引起一個(gè)強烈的剪切及混合效應,減輕了待處理液的(de)粘(zhān)性,適合處理粘度到50Pas,並防止加(jiā)熱麵結垢,適合於含固體料液。

薄的蒸餾液麵 刮膜器的作用(yòng)將料(liào)液刮成薄的液膜。分離徹底。

熱敏感物料

高分離比 精密的刮板使用使用(yòng)得薄的液膜被均勻地分布(bù)在加熱麵上(shàng),導致整個加熱麵濕潤。這樣(yàng)允許操作單元(yuán)高沸分離(lí)比。這意味著在(zài)案列中進入的90%以上被蒸發,恒量殘留(liú)物質中水平能被完成。

在(zài)沸騰的薄膜(mó)和冷凝麵之間的壓差是蒸汽(qì)流向的驅動力(lì),對於微小的壓力降就會引起(qǐ)蒸汽的流動。在1mbar下運行要求在沸騰麵和冷凝麵之間短的距離,基於(yú)這(zhè)個原理製作的蒸(zhēng)餾器稱為短程蒸(zhēng)餾器。短程蒸餾器(分子蒸餾)有一個內置冷凝器(qì)在加熱(rè)麵的對麵,並使操(cāo)作壓力降到0.001mbar。

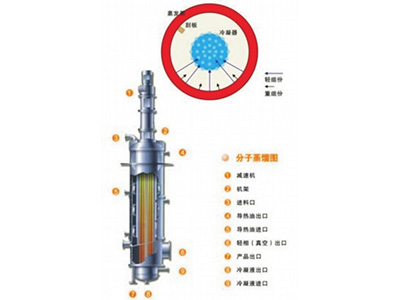

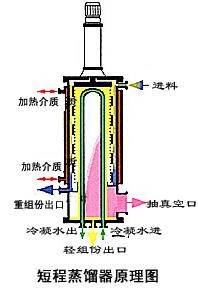

短程蒸餾器是一個(gè)工作在1~0.001mbar壓力下熱分離技術過程,它較低的沸騰溫度,適(shì)合熱敏性、高沸點物。其(qí)基(jī)本構(gòu)成(chéng):帶有加熱夾套的圓柱型筒體,轉子和內置冷凝器;在轉子的固定架上精確裝有刮膜器和防飛(fēi)濺裝置。內置冷凝器位(wèi)於蒸發器的中心,轉子在圓柱型(xíng)筒體和(hé)冷凝器之間旋轉。

短程蒸(zhēng)餾器由外加熱的垂直圓筒(tǒng)體(tǐ)、位於它的中心冷凝器及在蒸餾器和冷凝器之間旋(xuán)轉的刮膜器組成。

蒸餾過程是:物(wù)料從蒸發器的頂部加(jiā)入,經轉子上的料液分布器將其連續均勻地分布在加熱麵上,隨即刮膜器將(jiāng)料液刮(guā)成一層薄、呈湍流狀的(de)液(yè)膜,並以(yǐ)螺旋狀向下推進。在此過程中,從加熱麵上(shàng)逸出的輕分子,經過短的路線和幾乎未經碰撞就到內(nèi)置(zhì)冷(lěng)凝器上冷凝成液,並沿冷(lěng)凝器管流下(xià),通過位於蒸發器底部的出料管排出;殘液即重分子在加熱區下的圓形通道中收(shōu)集,再通過側麵的(de)出料管中流出。

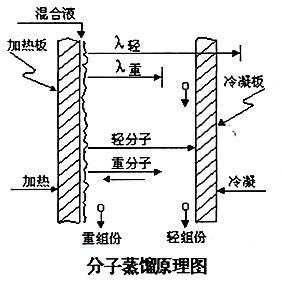

短程蒸餾器還適(shì)合(hé)於進行分(fèn)子蒸(zhēng)餾(liú)。分子流從加熱麵直接到冷凝器表麵。如圖所示,分子蒸(zhēng)餾過程(chéng)可發如下四步(bù):

1、分子從液相主體向蒸發(fā)表麵(miàn)擴散:

通(tōng)常,液相(xiàng)中的擴散速度是控製分子蒸餾速度的(de)主要因素,所以應盡量減薄液層厚度及強化(huà)液層的流動。

2、分(fèn)子在液層表麵上的自由(yóu)蒸發:

蒸發速度隨著溫度的升高而上(shàng)升,但分離因素有時卻隨著溫度的升高而降低,所以,應以被加(jiā)工(gōng)物質的熱穩定性為前提,選(xuǎn)擇(zé)經濟合理的蒸餾溫(wēn)度。

3、分子從(cóng)蒸發表麵向冷(lěng)凝麵飛射:

蒸(zhēng)氣分子從蒸發麵向冷凝麵飛(fēi)射的過程中,可能彼此相互(hù)碰撞,也可能和殘存於兩麵之間的空氣分子(zǐ)發生碰撞。由於蒸發分子遠重於空氣分子,且大都(dōu)具有(yǒu)相同的運動方向,所以它們(men)自身碰撞對飛射方向和蒸發速度影響不大。而殘氣分子在兩麵間呈雜亂無(wú)章(zhāng)的熱運(yùn)動(dòng)狀(zhuàng)態,故殘氣分子數目的多少是影響飛射方(fāng)向和蒸發速度的(de)主要因素。

4、分子在冷凝(níng)麵(miàn)上冷凝(níng):

隻要保證冷熱兩麵間有足夠的溫度(dù)差(一般為70~100℃),冷凝表麵(miàn)的形式合理且光(guāng)滑(huá)則認為冷(lěng)凝步驟可以在瞬間完成,所(suǒ)以選擇合理(lǐ)冷凝器的形式相當重要。

由此可得,分子蒸餾的條件是:

1、殘餘氣體的分壓必須很低,使殘餘氣體的平均自由程長(zhǎng)度是蒸餾器和(hé)冷凝器表麵之間距離的倍數。

2、在飽和壓力下(xià),蒸汽分子的平均自由程長度必(bì)須與蒸發器和(hé)冷凝器表麵之間距離具有相同的數量級。

在這此理想(xiǎng)的條(tiáo)件下,蒸發在沒有任何障礙的情(qíng)況下從殘(cán)餘氣體分子中發生。所有蒸汽分子(zǐ)在沒有遇到其它分(fèn)子和返回到液體過程中到達冷凝器表麵。蒸發(fā)速度在所處的溫度下達到可能的大(dà)值。蒸發速度與壓力成正比,因而,分子蒸餾的餾出(chū)液量相對(duì)比較小。

在SY短(duǎn)程(chéng)蒸餾中,冷凝器和加熱表麵之間的距離約為20~50mm,殘餘氣體的壓力為(wéi)10-3mbar時(shí),殘餘氣(qì)體(tǐ)分子(zǐ)的平均自由程長度約為2倍長。短程蒸(zhēng)餾器完全能滿足分子蒸餾(liú)的所有必要條件。

分子蒸餾有如下(xià)特點:

1、普通蒸餾在沸點溫度(dù)下進行分離,分(fèn)子蒸餾可以(yǐ)在任何溫度下進(jìn)行,隻要冷(lěng)熱兩麵間存在著溫度差,就能(néng)達到分離目點。

2、普通蒸餾(liú)是蒸發與(yǔ)冷凝的可逆(nì)過程,液相和(hé)氣相間可(kě)以形成相平衡狀態;而分子蒸(zhēng)餾過程中,從蒸發表麵逸出的分子(zǐ)直(zhí)接飛射到冷凝麵上,中間不與其它(tā)分子發生碰撞,理論上沒有返回蒸發麵(miàn)的可能性,所以,分子蒸餾過程是不可逆的。

3、普通蒸(zhēng)餾有鼓泡、沸(fèi)騰(téng)現象;分子蒸餾過程是液層(céng)表麵上的自由蒸發,沒有鼓泡現象。

4、表示普通蒸餾分離能力的分離因素與組元的蒸汽壓之比有關,表示分子蒸餾分離能力的分離因素則與組元的蒸汽壓和分子量之比有關(guān),並可由(yóu)相對蒸發速度(dù)求出。

裝(zhuāng)置特性

高(gāo)沸點(diǎn)物劑

使用專用的金屬部件,能處(chù)理沸點(diǎn)達450℃的物料在真空0.001mbar條件下。

粘性(xìng)和容納有固體物料

浸入(rù)液膜的刮片產生強烈的剪切力,能相當可觀地減(jiǎn)輕混合液的粘(zhān)度,因此,可處理粘度達50Pas的物料。

固體含量富餘(yú)料

浸入液膜的刮片產(chǎn)生一個強烈(liè)的攪拌力,同樣能防止固體在加熱麵上結垢。

顏色敏感物料

在SY型短程蒸(zhēng)餾器(qì)中,本公司專業設計有(yǒu)一種裝置(zhì)能防止金屬磨損。這一裝(zhuāng)置重(chóng)要,萬一處理顏(yán)色敏感(gǎn)物料因非揮發物(重組(zǔ)分)流經蒸餾器(qì)由(yóu)於金屬磨損而受到影(yǐng)響。

高蒸餾比

使用製(zhì)作精密(mì)的刮膜片,意味(wèi)著液膜能被均勻地塗沫(mò)在加熱麵(miàn)並使整個受熱麵濕潤,這就(jiù)能滿足(zú)高蒸餾比的(de)要(yào)求,使得90%以上產品被蒸餾,維持恒量的殘留物。

低維修費用

由於合理的結構設(shè)計和獨特的轉子,避免了刮膜片和金(jīn)屬表麵的磨損(sǔn)。

結構特(tè)點

1. 精密的(de)轉子

深深浸入在液膜裏的刮膜片(piàn)產生的強烈湍流,導致(zhì)在加熱麵產生一個較好的(de)熱傳遞(dì)比其(qí)它轉子(zǐ)係統(例大金屬棒上套PTFE管),下列例子(zǐ)為異氰酸酯(zhǐ)的提純從預聚物裏,含量(liàng)小於0.1%。

許多如石油重渣油、化學藥品、藥物及天然食品、保(bǎo)健品、脂(zhī)肪酸等,常常是熱敏性的、粘滯(zhì)的及/或具有(yǒu)高沸點的物料。要(yào)把這些物料從它們的其它組(zǔ)分分離出來,而保持產物的質量(liàng),隻(zhī)能在低的沸騰(téng)溫(wēn)度甚至是不到(dào)沸騰溫度下精餾,且隻能在很短的時間裏,把熱(rè)分解作用或聚合作用減小,以消除(chú)對產品的破壞。

當(dāng)操作真空度約為500Pa時,可以在刮(guā)膜蒸發器或(huò)降膜蒸發器中進行。但是,如果蒸餾須在中(zhōng)高真空下操作(如壓力在0.001~100Pa之間)就存在問(wèn)題(tí)了。須選用在產品蒸汽壓不超過通過加熱表麵和(hé)冷凝表(biǎo)麵之間壓差的蒸發器,因而帶有外置冷凝器的蒸發器(qì)被排除在中高真空範圍(wéi)的蒸餾過程之外。

相比之下,SY型短程蒸發器適(shì)合於這種應用場(chǎng)合,冷凝器被製造在蒸發器內(nèi),直接位於加熱蒸(zhēng)餾發(fā)生(shēng)的對麵。所以,短程蒸(zhēng)發器是項較新的尚未應用於工業化生產,能解決大量常規蒸餾技術所不能解決的新型分離技術。

短程蒸餾器按刮膜器形式分三種形式:滾膜、滑動刮膜、鉸鏈刮膜,根據物料的粘度、處(chù)理(lǐ)性質選用不同的刮膜器。

短的停留時間(jiān) 刮膜器的作用(yòng),使得液膜在加熱(rè)麵停留時(shí)間短。

低的(de)蒸餾溫度 由(yóu)於冷凝器直接位於加熱麵的對麵,減少了壓差,所以具有高(gāo)的真空度,物料可在低的溫度下甚至於無需到沸點即蒸餾(liú)。

粘性物和產品中含有固體物 刮片的深深浸入,靠一個(gè)相當可觀的邊(biān)緣,料膜(mó)引起一個(gè)強烈的剪切及混合效應,減輕了待處理液的(de)粘(zhān)性,適合處理粘度到50Pas,並防止加(jiā)熱麵結垢,適合於含固體料液。

薄的蒸餾液麵 刮膜器的作用(yòng)將料(liào)液刮成薄的液膜。分離徹底。

熱敏感物料

高分離比 精密的刮板使用使用(yòng)得薄的液膜被均勻地分布(bù)在加熱麵上(shàng),導致整個加熱麵濕潤。這樣(yàng)允許操作單元(yuán)高沸分離(lí)比。這意味著在(zài)案列中進入的90%以上被蒸發,恒量殘留(liú)物質中水平能被完成。

|

|

短程蒸餾器是一個(gè)工作在1~0.001mbar壓力下熱分離技術過程,它較低的沸騰溫度,適(shì)合熱敏性、高沸點物。其(qí)基(jī)本構(gòu)成(chéng):帶有加熱夾套的圓柱型筒體,轉子和內置冷凝器;在轉子的固定架上精確裝有刮膜器和防飛(fēi)濺裝置。內置冷凝器位(wèi)於蒸發器的中心,轉子在圓柱型(xíng)筒體和(hé)冷凝器之間旋轉。

短程蒸(zhēng)餾器由外加熱的垂直圓筒(tǒng)體(tǐ)、位於它的中心冷凝器及在蒸餾器和冷凝器之間旋(xuán)轉的刮膜器組成。

蒸餾過程是:物(wù)料從蒸發器的頂部加(jiā)入,經轉子上的料液分布器將其連續均勻地分布在加熱麵上,隨即刮膜器將(jiāng)料液刮(guā)成一層薄、呈湍流狀的(de)液(yè)膜,並以(yǐ)螺旋狀向下推進。在此過程中,從加熱麵上(shàng)逸出的輕分子,經過短的路線和幾乎未經碰撞就到內(nèi)置(zhì)冷(lěng)凝器上冷凝成液,並沿冷(lěng)凝器管流下(xià),通過位於蒸發器底部的出料管排出;殘液即重分子在加熱區下的圓形通道中收(shōu)集,再通過側麵的(de)出料管中流出。

短程蒸餾器還適(shì)合(hé)於進行分(fèn)子蒸(zhēng)餾(liú)。分子流從加熱麵直接到冷凝器表麵。如圖所示,分子蒸(zhēng)餾過程(chéng)可發如下四步(bù):

1、分子從液相主體向蒸發(fā)表麵(miàn)擴散:

通(tōng)常,液相(xiàng)中的擴散速度是控製分子蒸餾速度的(de)主要因素,所以應盡量減薄液層厚度及強化(huà)液層的流動。

2、分(fèn)子在液層表麵上的自由(yóu)蒸發:

蒸發速度隨著溫度的升高而上(shàng)升,但分離因素有時卻隨著溫度的升高而降低,所以,應以被加(jiā)工(gōng)物質的熱穩定性為前提,選(xuǎn)擇(zé)經濟合理的蒸餾溫(wēn)度。

3、分子從(cóng)蒸發表麵向冷(lěng)凝麵飛射:

蒸(zhēng)氣分子從蒸發麵向冷凝麵飛(fēi)射的過程中,可能彼此相互(hù)碰撞,也可能和殘存於兩麵之間的空氣分子(zǐ)發生碰撞。由於蒸發分子遠重於空氣分子,且大都(dōu)具有(yǒu)相同的運動方向,所以它們(men)自身碰撞對飛射方向和蒸發速度影響不大。而殘氣分子在兩麵間呈雜亂無(wú)章(zhāng)的熱運(yùn)動(dòng)狀(zhuàng)態,故殘氣分子數目的多少是影響飛射方(fāng)向和蒸發速度的(de)主要因素。

4、分子在冷凝(níng)麵(miàn)上冷凝(níng):

隻要保證冷熱兩麵間有足夠的溫度(dù)差(一般為70~100℃),冷凝表麵(miàn)的形式合理且光(guāng)滑(huá)則認為冷(lěng)凝步驟可以在瞬間完成,所(suǒ)以選擇合理(lǐ)冷凝器的形式相當重要。

由此可得,分子蒸餾的條件是:

1、殘餘氣體的分壓必須很低,使殘餘氣體的平均自由程長(zhǎng)度是蒸餾器和(hé)冷凝器表麵之間距離的倍數。

2、在飽和壓力下(xià),蒸汽分子的平均自由程長度必(bì)須與蒸發器和(hé)冷凝器表麵之間距離具有相同的數量級。

在這此理想(xiǎng)的條(tiáo)件下,蒸發在沒有任何障礙的情(qíng)況下從殘(cán)餘氣體分子中發生。所有蒸汽分子(zǐ)在沒有遇到其它分(fèn)子和返回到液體過程中到達冷凝器表麵。蒸發(fā)速度在所處的溫度下達到可能的大(dà)值。蒸發速度與壓力成正比,因而,分子蒸餾的餾出(chū)液量相對(duì)比較小。

在SY短(duǎn)程(chéng)蒸餾中,冷凝器和加熱表麵之間的距離約為20~50mm,殘餘氣體的壓力為(wéi)10-3mbar時(shí),殘餘氣(qì)體(tǐ)分子(zǐ)的平均自由程長度約為2倍長。短程蒸(zhēng)餾器完全能滿足分子蒸餾(liú)的所有必要條件。

分子蒸餾有如下(xià)特點:

1、普通蒸餾在沸點溫度(dù)下進行分離,分(fèn)子蒸餾可以(yǐ)在任何溫度下進(jìn)行,隻要冷(lěng)熱兩麵間存在著溫度差,就能(néng)達到分離目點。

2、普通蒸餾(liú)是蒸發與(yǔ)冷凝的可逆(nì)過程,液相和(hé)氣相間可(kě)以形成相平衡狀態;而分子蒸(zhēng)餾過程中,從蒸發表麵逸出的分子(zǐ)直(zhí)接飛射到冷凝麵上,中間不與其它(tā)分子發生碰撞,理論上沒有返回蒸發麵(miàn)的可能性,所以,分子蒸餾過程是不可逆的。

3、普通蒸(zhēng)餾有鼓泡、沸(fèi)騰(téng)現象;分子蒸餾過程是液層(céng)表麵上的自由蒸發,沒有鼓泡現象。

4、表示普通蒸餾分離能力的分離因素與組元的蒸汽壓之比有關,表示分子蒸餾分離能力的分離因素則與組元的蒸汽壓和分子量之比有關(guān),並可由(yóu)相對蒸發速度(dù)求出。

裝(zhuāng)置特性

高(gāo)沸點(diǎn)物劑

使用專用的金屬部件,能處(chù)理沸點(diǎn)達450℃的物料在真空0.001mbar條件下。

粘性(xìng)和容納有固體物料

浸入(rù)液膜的刮片產生強烈的剪切力,能相當可觀地減(jiǎn)輕混合液的粘(zhān)度,因此,可處理粘度達50Pas的物料。

固體含量富餘(yú)料

浸入液膜的刮片產(chǎn)生一個強烈(liè)的攪拌力,同樣能防止固體在加熱麵上結垢。

顏色敏感物料

在SY型短程蒸(zhēng)餾器(qì)中,本公司專業設計有(yǒu)一種裝置(zhì)能防止金屬磨損。這一裝(zhuāng)置重(chóng)要,萬一處理顏(yán)色敏感(gǎn)物料因非揮發物(重組(zǔ)分)流經蒸餾器(qì)由(yóu)於金屬磨損而受到影(yǐng)響。

高蒸餾比

使用製(zhì)作精密(mì)的刮膜片,意味(wèi)著液膜能被均勻地塗沫(mò)在加熱麵(miàn)並使整個受熱麵濕潤,這就(jiù)能滿足(zú)高蒸餾比的(de)要(yào)求,使得90%以上產品被蒸餾,維持恒量的殘留物。

低維修費用

由於合理的結構設(shè)計和獨特的轉子,避免了刮膜片和金(jīn)屬表麵的磨損(sǔn)。

結構特(tè)點

1. 精密的(de)轉子

深深浸入在液膜裏的刮膜片(piàn)產生的強烈湍流,導致(zhì)在加熱麵產生一個較好的(de)熱傳遞(dì)比其(qí)它轉子(zǐ)係統(例大金屬棒上套PTFE管),下列例子(zǐ)為異氰酸酯(zhǐ)的提純從預聚物裏,含量(liàng)小於0.1%。

| 名稱 | 轉子類型 | |

| SY-B | PTFE管 | |

| 熱傳導係統數(物料邊)(w/m2k) | 59.8 | 49.5 |

| 總傳熱係(xì)統(w/m2k) | 56.5 | 47.2 |

| 熱值(kw) | 27.1 | 22.6 |

| 加熱麵積(m2) | 6 | 6 |

| 蒸發速(sù)率(kg/h) | 240 | 200 |

| 蒸餾比的關係(%) | 1.2 | 1 |

上述例(lì)子可得:同樣的加熱麵積不同的(de)刮膜片型式所(suǒ)產生的結果不同(tóng),SY-B 可提高20%的蒸餾量。

2. 精確的內(nèi)置冷凝器

冷凝器一般采(cǎi)用盤管、U形管(guǎn)或管束,固定(dìng)在蒸餾器的(de)底部,冷凝器的形狀及與加(jiā)熱(rè)麵的間隙合理與否直接影響到產品的分離純度、得(dé)率及蒸餾器內的真空度。所以,公司根據長期從事蒸發(fā)/蒸餾的經驗,按照不同的工藝物料設計不同的內置冷凝器。

3. 霧沫分離(lí)器

霧沫分離器對於有此產品(pǐn)是必須的,它可以被(bèi)插在轉子刮膜片之間,也可設在刮膜片後麵。這些防濺裝置支掉由蒸汽流(liú)夾帶的任何液滴。液滴通過它們時轉向和拋回到加熱麵被分離。

裝置類型

短程蒸餾器工作在(zài)高真空條件下,它對刮膜(mó)片及內置冷(lěng)凝器(qì)具有特殊的要求,為(wéi)了減少液膜厚度及強(qiáng)化液層的位移,本公司按刮膜片型式分如下2種類型:

SY-A型短程蒸餾器

刮膜片(piàn)型式為徑向滑動型,它(tā)由WFE-VA 刮膜蒸發器演變而來;刮片鑲嵌在轉子的U導槽(cáo)內,當轉子旋(xuán)轉是時刮(guā)片受離心力的作用(yòng)從U導槽內(nèi)徑向滑到加熱壁麵(miàn)。導槽均勻分布在轉子圓周(見圖1),轉子呈(chéng)鼠籠型,在導槽之間設有動態汽液分離裝置,防止液滴的飛濺及夾帶。

刮片材料一般由聚四氟乙烯、石(shí)墨等組(zǔ)成。

SY-B型短程蒸餾器

同樣SY-VB的刮(guā)膜片類(lèi)似於WFE-VC(圖2),刮膜片靠離心力緊貼在加熱壁麵上。在SY-B型(xíng)短程蒸餾(liú)器中,刮片被限位防止金屬磨損,這個特性是重(chóng)要(yào)的,萬一處理顏色敏感的物料,因(yīn)為這(zhè)物料的非揮發性成份流經這蒸餾器,它(tā)的顏色不因金屬磨損(sǔn)而受到(dào)影響。該類型應用廣,靠改變刮片的頻率和質(zhì)量,調節離(lí)心力來適應各種粘度。刮板材質通常采用和蒸發器筒體相同的金屬材料、也可采(cǎi)用PTFE材(cái)質。

技術參數

冷凝器一般采(cǎi)用盤管、U形管(guǎn)或管束,固定(dìng)在蒸餾器的(de)底部,冷凝器的形狀及與加(jiā)熱(rè)麵的間隙合理與否直接影響到產品的分離純度、得(dé)率及蒸餾器內的真空度。所以,公司根據長期從事蒸發(fā)/蒸餾的經驗,按照不同的工藝物料設計不同的內置冷凝器。

3. 霧沫分離(lí)器

霧沫分離器對於有此產品(pǐn)是必須的,它可以被(bèi)插在轉子刮膜片之間,也可設在刮膜片後麵。這些防濺裝置支掉由蒸汽流(liú)夾帶的任何液滴。液滴通過它們時轉向和拋回到加熱麵被分離。

裝置類型

短程蒸餾器工作在(zài)高真空條件下,它對刮膜(mó)片及內置冷(lěng)凝器(qì)具有特殊的要求,為(wéi)了減少液膜厚度及強(qiáng)化液層的位移,本公司按刮膜片型式分如下2種類型:

SY-A型短程蒸餾器

刮膜片(piàn)型式為徑向滑動型,它(tā)由WFE-VA 刮膜蒸發器演變而來;刮片鑲嵌在轉子的U導槽(cáo)內,當轉子旋(xuán)轉是時刮(guā)片受離心力的作用(yòng)從U導槽內(nèi)徑向滑到加熱壁麵(miàn)。導槽均勻分布在轉子圓周(見圖1),轉子呈(chéng)鼠籠型,在導槽之間設有動態汽液分離裝置,防止液滴的飛濺及夾帶。

刮片材料一般由聚四氟乙烯、石(shí)墨等組(zǔ)成。

SY-B型短程蒸餾器

同樣SY-VB的刮(guā)膜片類(lèi)似於WFE-VC(圖2),刮膜片靠離心力緊貼在加熱壁麵上。在SY-B型(xíng)短程蒸餾(liú)器中,刮片被限位防止金屬磨損,這個特性是重(chóng)要(yào)的,萬一處理顏色敏感的物料,因(yīn)為這(zhè)物料的非揮發性成份流經這蒸餾器,它(tā)的顏色不因金屬磨損(sǔn)而受到(dào)影響。該類型應用廣,靠改變刮片的頻率和質(zhì)量,調節離(lí)心力來適應各種粘度。刮板材質通常采用和蒸發器筒體相同的金屬材料、也可采(cǎi)用PTFE材(cái)質。

SY-A型短程蒸(zhēng)餾器(qì)(圖1) |

SY-B型短程蒸餾器(圖2) |

技術參數

| 處理條件 | 性能 |

| 進料速度(Kg/h) | 100 |

| Biol-off rate % | 到(dào)95 |

| 加熱溫度(℃) | 20~500 |

| 處理麵壓力(mbar) | 0.001~1013 |

| 處理溫(wēn)度下的粘度CP | 到50000 |

| 停留時間(min) | 小(xiǎo)於1 |

| 幹燥(zào)或懸(xuán)浮物 | 是 |

這鉸鏈刮板短程蒸餾器對於蒸發器一個特定的、適當的濃縮和提純物質下(xià)列列出(chū)的一些典型事例

| 應用(yòng)行(háng)業 | 可精製物品名稱 |

| 食(shí)品工業 | 單(dān)甘酯、棕櫚油、生育酚、魚肝油、角鯊烯、米糠(kāng)油、脂(zhī)肪酸及其衍生物、二烯酸、植物油、雙甘酯、乳酸、亞麻油、共軛亞油酸 |

| 醫藥工(gōng)業 | 酰基氯、氨基酸酯、維生素E、葡萄糖衍生物、萜烯酯、天然或合成(chéng)維生素、β-胡蘿卜素、薑辣素、辣椒色素 |

| 化學工業 | 芥酸酰胺、醇、油酸酰胺、甘油(yóu)酯、除草劑、鹵代烷烴、殺蟲劑(jì)、矽油、蠟、二元脂肪酸、二聚酸 |

| 塑料工業 | 環氧樹脂(zhī)、環氧化油、異氰酸酯、增塑劑、穩定劑 |

| 石油工業 | 基礎油、光亮油、潤滑油、凡士(shì)林、冷杉油、殘餘焦油、廢(fèi)潤滑油 |

| 化妝品工業 | 羊毛脂肪(fáng)酸、羊毛脂、羊毛醇、烷基多苷(gān)、玫瑰油、薑油、辣椒(jiāo)紅色素等包括藻類、植(zhí)物的根、花辣椒屬植物的提取物 |

|

a)短程蒸餾器單(dān)級蒸餾單元(yuán): 經預熱、脫氣後的物料進入短程蒸餾器(qì),輕組份被蒸發並在內置冷(lěng)凝器上冷凝,它和重(chóng)組份(fèn)從不同(tóng)的通道分別排出(流程圖1)。 b)刮膜蒸發(fā)器和短程蒸餾器組(zǔ)合蒸餾單元: 大量的低沸(fèi)物在刮膜蒸發器裏被除去,產品的蒸餾在後級的短程蒸餾器裏產生(流程圖2)。 |

|

| 型號 | 蒸發麵積(sqm) | 冷凝(níng)麵積(sqm) |

| KD6 | 0.06 | 0.06 |

| KD10 | 0.1 | 0.11 |

| KD30 | 0.3 | 0.38 |

| KD75 | 0.75 | 1.2 |

| KD150 | 1.5 | 2 |

| KD300 | 3 | 5 |

| KD400 | 4.5 | 7.5 |

| KD600 | 6 | 10 |

| KD900 | 9 | 16 |

| KD1200 | 12 | 24 |

| KD1800 | 18 | 36 |

| KD2400 | 24 | 50 |

| KD3600 | 36 | 80 |

| KD5000 | 50 | 120 |

相關(guān)產品